Industria 4.0 Hidráulica conectada

Los prejuicios duran mucho tiempo, incluso cuando la realidad los ha desmentido hace mucho tiempo. Uno de estos prejuicios es que los sistemas hidráulicos no tienen cabida en Industry 4.0 porque no son inteligentes, pero en realidad han estado listos para el futuro durante algún tiempo.

Durante décadas, la hidráulica ha sido equipada con componentes electrónicos, sensores, accesorios apropiados y controles autónomos. En términos de tecnología de automatización, han estado al mismo nivel que las unidades electromecánicas durante algún tiempo, en parte gracias a los numerosos módulos de sistema de Bosch Rexroth. Las válvulas blancas y negras ya han desaparecido de muchas aplicaciones, reemplazadas por ejes servohidráulicos autárquicos. La pregunta ya no es si la tecnología de válvulas hidráulicas se beneficiará de la capacidad de la red, sino simplemente cuándo. Actualmente estamos experimentando la transición de la hidráulica analógica clásica a la tecnología de fluidos en red en gran medida digital. Los fabricantes europeos de máquinas digitalizan cada vez más sus máquinas y esperan que la hidráulica se integre perfectamente en estos entornos de red. El desafío ahora es extender las redes más allá de la máquina y manejar la gran cantidad de información obtenida. Debe agruparse y evaluarse de manera significativa y segura.

La interacción inteligente es la clave

Las tareas que anteriormente se realizaban con controles de válvulas de hierro y acero ahora se llevan a cabo por inteligencia descentralizada en una unidad de control de accionamiento electrónico. Ajusta la velocidad del accionamiento de la bomba según sea necesario cuando se necesita energía en el consumidor, o la reduce a casi cero. En muchos procesos, esta es una ventaja energética considerable. La hidráulica de velocidad variable consume hasta 80 por ciento menos energía que los sistemas constantes. Las discusiones actuales sobre Industry 4.0 muestran cuán importante es que se definan todas las funcionalidades y funciones necesarias. Las redes y comunicaciones activas solo son posibles si la mecánica, la electrónica y los sensores están estandarizados en diferentes fabricantes. En el futuro, no todas las válvulas de presión hidráulico-mecánicas tendrán electrónica digital incorporada y se conectarán a un control u otras válvulas. Este solo será el caso cuando tenga sentido.

Soluciones inteligentes con inteligencia descentralizada

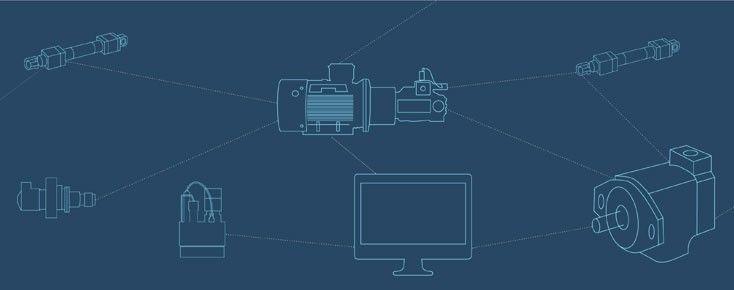

La inteligencia descentralizada y las interfaces abiertas son los requisitos cruciales para futuras soluciones de automatización. Como resultado, Bosch Rexroth utiliza interfaces multieternet que admiten todos los protocolos estándar en sus sistemas eléctricos e hidráulicos. El siguiente paso es integrar sensores en la carcasa de la válvula existente. Esto abre un rango de posibilidades. Consideremos el monitoreo de condición, por ejemplo. Aquí, los sensores pueden registrar información sobre todo, desde la calidad del aceite hasta la temperatura, las vibraciones y los ciclos de conmutación completados. Los algoritmos de aprendizaje profundo permiten a los usuarios identificar el desgaste antes de que se produzca un fallo, un paso clave en el camino hacia el mantenimiento preventivo. Los controladores inteligentes de un solo eje ya son responsables del movimiento hidráulico descentralizado en un circuito cerrado de control. Para lograr esto, se integra un poderoso control de movimiento en los componentes electrónicos de la válvula. Realiza la comparación objetivo / real localmente y realiza ajustes a una precisión de unos pocos micrómetros. La calidad de control del sistema depende únicamente de la resolución de los sistemas de medición. Estos controles de movimiento sin armario de control se utilizan cada vez con mayor frecuencia en una amplia gama de mercados. Con su válvula de control IAC, Rexroth también ofrece un control de movimiento sin armario de control que está completamente integrado en la electrónica de la válvula. Se puede conectar en red completamente utilizando interfaces abiertas, al igual que los ejes servohidráulicos con un circuito de fluido descentralizado dedicado. En estos ejes listos para instalar, la bomba, las válvulas y los cilindros forman un solo conjunto, que el fabricante de la máquina solo debe conectar a la fuente de alimentación y controlar la comunicación.

Plug-and-play para hidráulica

En el futuro, los mejores controladores de su clase reemplazarán las válvulas que anteriormente eran necesarias para el movimiento. El accionamiento eléctrico posiciona el cilindro hidráulico en función de la velocidad del accionamiento de la bomba solamente. Por lo tanto, los engranajes hidráulicos esencialmente hacen lo mismo que un accionamiento lineal electromecánico: convierten el movimiento rotativo de los impulsores eléctricos en movimiento lineal, pero con todas las ventajas del sistema hidráulico. En la siguiente etapa de desarrollo – ejes lineales autárquicos – el avance es particularmente evidente. Estos están listos para instalar conjuntos de cilindros con un circuito de fluido dedicado y altamente integrado. Para operar estos ejes, las máquinas, por lo tanto, no requieren unidad hidráulica central. Los ejes autárquicos están conectados de la misma manera que los accionamientos eléctricos: todo lo que se necesita es un cable de alimentación y una conexión de datos para el control de la máquina. Las mismas herramientas de software se utilizan para la puesta en marcha como para las unidades eléctricas. Los ingenieros de puesta en servicio no requieren un conocimiento profundo de la hidráulica, ya que simplemente configuran las funciones preprogramadas para las condiciones de la máquina.